轻质材料流动传热性能

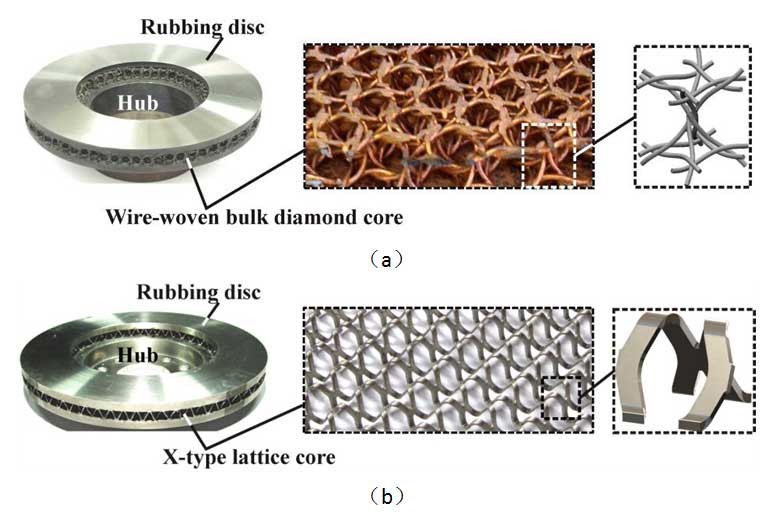

针对重载卡车因高温而出现的制动衰退、制动盘疲劳开裂、热致振动、制动盘及制动蹄片磨损加剧等问题,本课题提出将集优越力/热特性于一体的轻质点阵金属作为车辆通风制动盘芯体的新概念,以期同时达到制动盘减重和散热性能优化的目的。目前已成功制备出具有WBD芯体和X型点阵芯体的通风制动盘(图1),并对WBD制动盘的流动传热特性进行了初步研究。

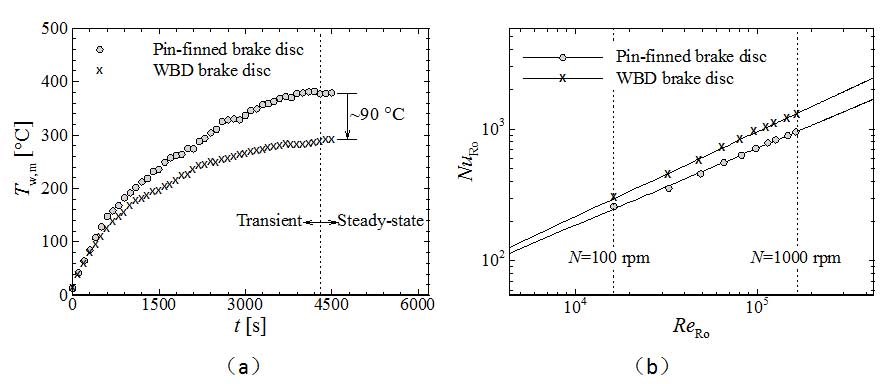

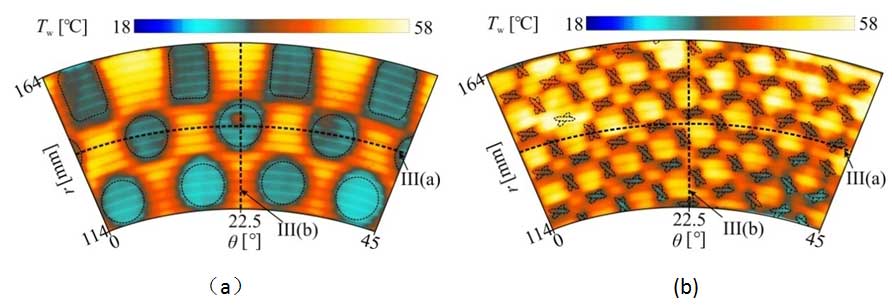

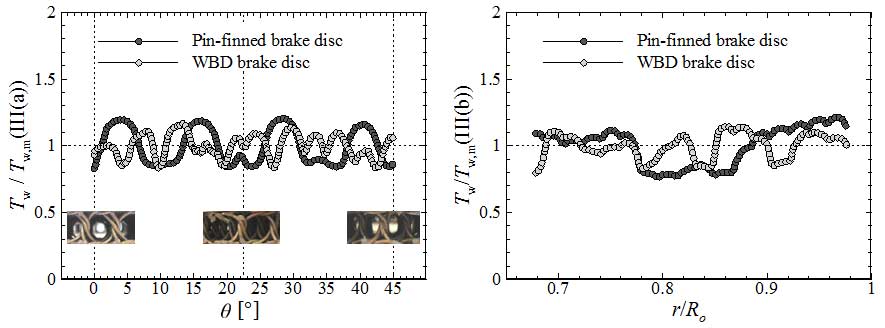

制动实验结果表明,WBD制动盘摩擦面温度远低于现有商用翅片芯体制动盘(图2(a))。在稳态传热实验下,WBD制动盘总体传热性能比参考翅片芯体制动盘高16%-36%(图2(b))。因此,新型制动盘的总体散热性能优于传统制动盘,从而有利于改善制动衰退、延长制动盘使用寿命。此外,红外测得的摩擦环内表面温度分布表明(图3),WBD芯体的引入可以显著降低摩擦环内温度分布的不均匀性,使周向及径向温度分布更加均匀(图4),这将有利于减小盘内热应力,提高制动盘抗热疲劳及抗热振动的能力。

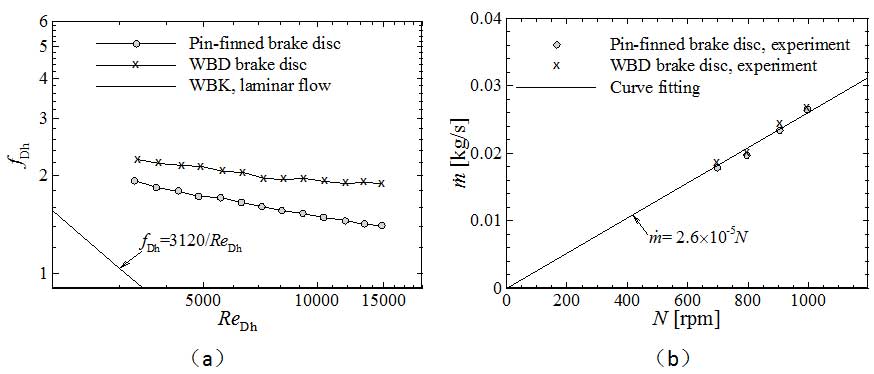

WBD芯体的孔隙率(90%)比翅片芯体(约70%)高,然而,在相同雷诺数下流体通过WBD芯体的压降大于通过翅片芯体的压降(图5(a))。上述结果表明,WBD芯体的引入强化了流动混合,从而有利于改善对流传热性能。此外,WBD芯体的表面积为翅片芯体的四倍,这一方面提高了对流传热面积而实现强化传热;另一方面增大了芯体对流体的做功面积,从而补偿了其较高流动阻力的缺点,使得两种制动盘在相同转速下能够吸入同等质量流量的冷却空气。

图1 制备的新型点阵芯体通风制动盘:(a)X型点阵芯体制动盘;(b)WBD芯体制动盘

图2 新型WBD制动盘的散热性能:(a)制动过程中摩擦面温度随时间的变化规律;(b)稳态传热性能

图3 实验测得的摩擦环内表面温度分布:(a)商用翅片芯体刹车

图4 周向及径向温度分布:(a)周向温度分布;(b)径向温度分布

图5 新型WBD制动盘的流动阻力及气动性能:(a)阻力特性;(b)气动特性

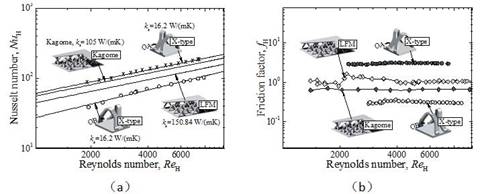

在诸多的点阵芯体制备方法中,钢板网冲压成形因其材料浪费少、成形过程简单而具有大规模商业应用前景。较传统的金字塔点阵芯体,我们采用该方法制备出一种新型X型点阵,力学分析和测试结果表明该新型点阵具有更加优越的力学性能,因此更具应用前景。本课题对X型点阵芯体夹层板内对流传热特性进行了实验及数值研究,并与具有相似孔隙率的LFM和Kagome芯体进行了对比。结果表明,在实验范围内,X型点阵芯体OA方向的传热分别约比X型点阵OB方向、LFM芯体和Kagome芯体高100%、36%和10% (图7(a))。而且X型点阵芯体材料的导热系数远低于其他两种芯体材料,因此若用相同材料制备,X型点阵的传热性能有望获得得到进一步提高。X型点阵OA方向的压降分别约为其他三者的10、3和5倍(图7(b))。

数值模拟结果表明,由于X型点阵OA向独有的结构特点,导致流场中产生螺旋流动(图7),从而使X点阵背风面传热得到大幅提高;此外,在相同孔隙率下,OA向迎风面积较大,迎风面传热性能较好。因此,OA向传热优于其他两种点阵芯体。

图6 X型点阵芯体的对流传热及阻力特性:(a)传热性能;(b) 阻力特性

图7 X型点阵芯体OA方向的螺旋流动特性:(a) 总体流动;(b) z = z1平面内的速度矢量图;(c) z = z2平面内的速度矢量图

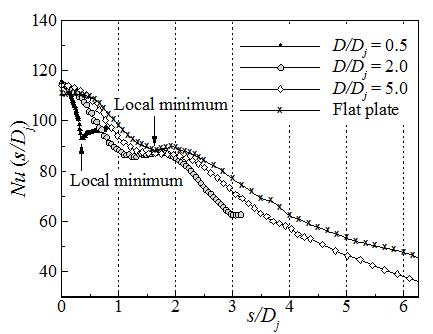

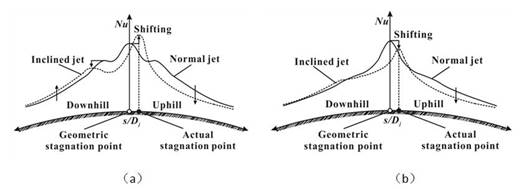

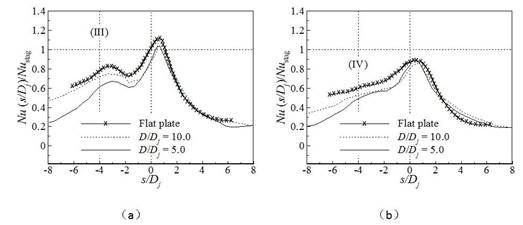

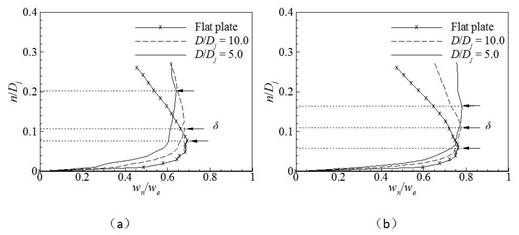

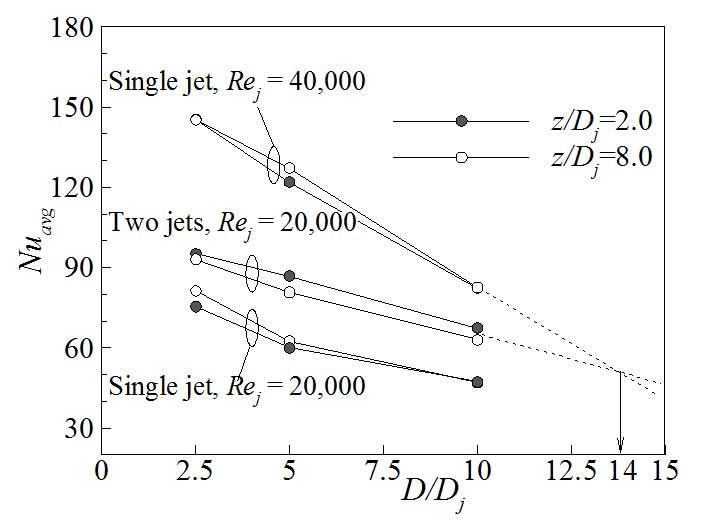

相对于其他冷却设计,冲击射流具有换热效率高、结构简单的优点。针对泡沫铝制备过程中的熔炉冷却环节,本课通过实验方法系统研究了圆柱熔炉在单管射流、倾斜圆管射流以及多管射流冷却下的散热性能,分析了射流距离、圆柱曲率、倾斜角度以及射流管数对换热的影响。结果表明,在单管射流下,圆柱表面的换热系数分布在相对曲率较小时(圆柱直径<圆管直径),遵循均匀圆柱流绕工况,即二次传热峰值由流体分离而导致;在相对曲率较大时(圆柱直径>圆管直径),流体传热特性与圆管射流冲击平板相似,即二次峰值由边界层转捩而导致。当圆管射流以一定角度冲击圆柱熔炉时,射流下游区的二次换热峰值随倾斜角度的增大而减小,该现象与倾斜射流平板的换热现象相反。同时,结果发现倾斜角度对滞止点的影响与射流距离有关,在势核区内,滞止区域随倾斜角度增大而增大;而在势核区外,滞止区域随倾斜角度增大而减小。通过比较相同流量下单管射流与双管射流的散热性能,发现在熔炉直径小于14倍射流管直径时,单管射流比双管射流的散热效果较好。

图8 单管射流势核区内不同曲率圆柱表面Nu数分布

图9 倾斜角对射流圆柱换热的影响示意图:(a)圆柱位于势核区内;(b)圆柱位于势核区外

图10 倾斜射流角不同曲率表面局部换热系数分布(z=2D;Re=20000)。

(a)圆柱位于势核区内;(b)圆柱位于势核区外

图11 不同曲率圆柱在倾斜射流下的边界层厚度及边界层内速度分布:

(a)圆柱位于势核区内;(b)圆柱位于势核区外

图12 相同射流流量下单管射流与多管射流圆柱表面换热性能对比

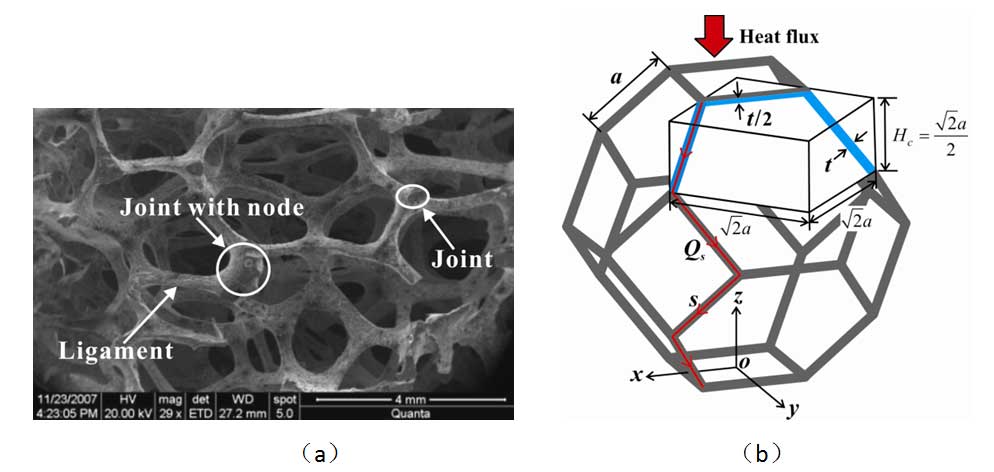

4.通孔金属泡沫有效导热系数全解析模型

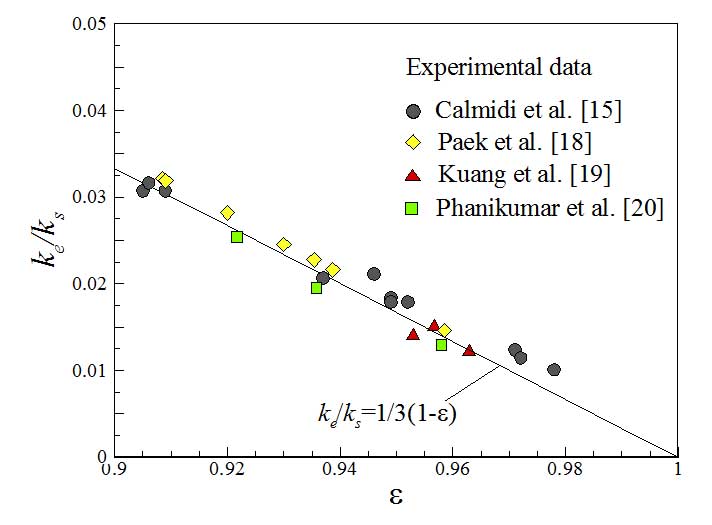

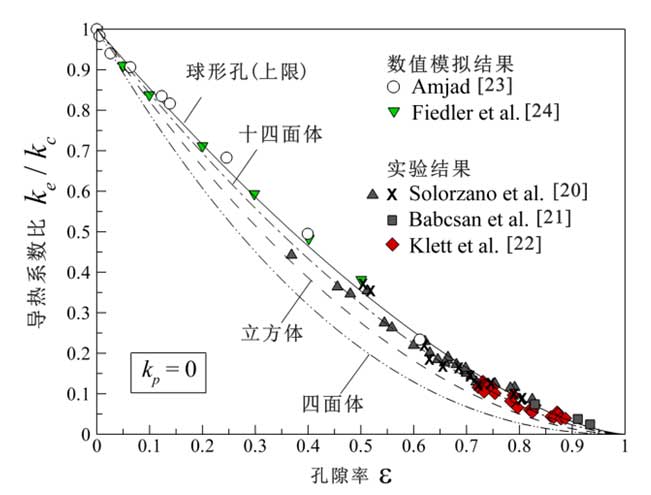

针对通孔金属泡沫微观孔拓扑结构建立了以十四面体为单元体的周期性结构代替通孔金属泡沫,通过求解稳态傅里叶导热方程,得到了一个全解析导热系数模型。该解析模型不含任何拟合或经验参数,与实验结果很好的符合。此外,对通孔金属泡沫空间拓扑结构之于泡沫导热系数的影响进行参数化研究,重点探讨孔隙率、杆形状、孔密度(PPI)等的影响。

图13 通孔泡沫铝的拓扑结构:(a)扫描电镜照片;(b)十四面体单胞模型

图14 通孔泡沫铝有效导热系数的解析预测(ke/ks=1/3(1-ε))与实验对比,其中ε是孔隙率

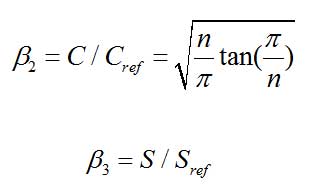

5.闭孔多孔金属有效导热系数全解析模型

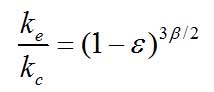

从描述孔内外空间温度分布的拉普拉斯方程出发通过求解温度场进而得到含有周期性二维材料蜂窝铝和空间随机分布球形孔的闭孔金属泡沫铝有效导热系数。考虑到孔形貌随孔隙率变化会引起有效导热系数发生改变,提出基于圆(球)形率的二(三)维形状因子修正拉普拉斯导热方程特解,获得全孔隙率下蜂窝铝和闭孔金属泡沫铝有效导热系数的全解析模型,如下:

其中三维形状因子分别为:

图15 二维、三维多孔金属材料

图16 不同孔形貌蜂窝铝有效导热系数理论预测与数值模拟比较

图17 不同孔形貌闭孔泡沫铝有效导热系数理论预测与实验、数值模拟结果比较

6.轻质承载/散热多功能点阵金属夹层结构高温热防护特性研究

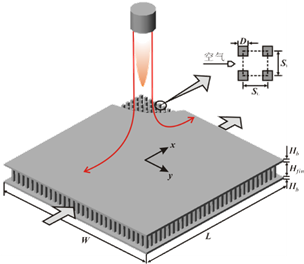

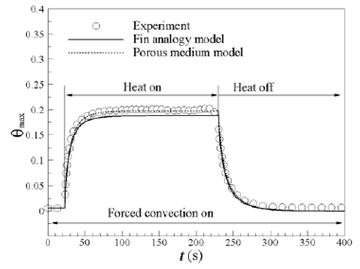

点阵金属夹层结构兼具优良的轻质承载和散热特性,若采用其作为偏流板结构,可望实现减重并具有良好的传热性能,为此建立了金属点阵夹层结构在热气冲击加热下的非稳态传热模型(图19a),搭建热气冲击射流和冷却风洞试验平台(图19b),试验测试结果与理论模型预测结果吻合良好(图20),验证了模型的正确性。

图19 点阵金属夹层结构对热气冲击防护的物理模型和试验台架照片

图20 瞬态加热/冷却过程中模型预测与试验测量得到的温度响应情况对比

在典型火焰冲击热负荷下,采用经过试验验证的理论模型预测了金属点阵夹层结构正/背面板上的温度瞬态分布(图21),系统研究点阵芯体结构参数、面板内径向导热、冷却流体流量、材料属性等参数对夹层结构热防护性能的影响规律。同时,分析了点阵夹层结构在间歇式周期性火焰冲击加热下的传热特性,获得了冲击面板和背面板上温度的周期性响应规律(图22)。

图21点阵夹层结构面板在火焰冲击下的瞬态温度分布

图22 周期性间歇式火焰冲击加热下面板特征点上的瞬态温度响应

7.通孔金属泡沫在冲击射流下的流动换热特性研究

随着电子器件逐渐向高性能、高集成性发展,相伴随的热量问题也在逐渐增加,研究高效的紧凑型换热器对满足人们对高性能电子产品的需求是必不可少的。高孔隙率通孔金属泡沫由于其较高的比表面积、高导热材料构成的三维网状结构及不规则的流动通道在强化换热方面有很大潜力。冲击射流与其他的对流换热相比具有较强的对流换热性能被广泛应用于电子器件冷却中。本研究主要针对通孔金属泡沫在冲击射流下的流动换热问题进行理论和实验研究。

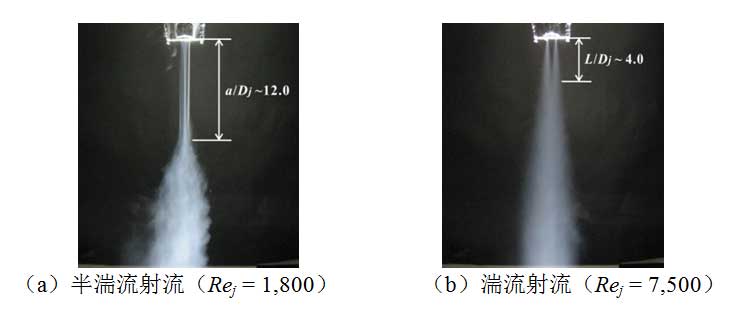

1)金属泡沫在圆形射流下的流动可视化研究

图23 冲击射流实验系统示意图

图24 自由射流的流场可视化图片

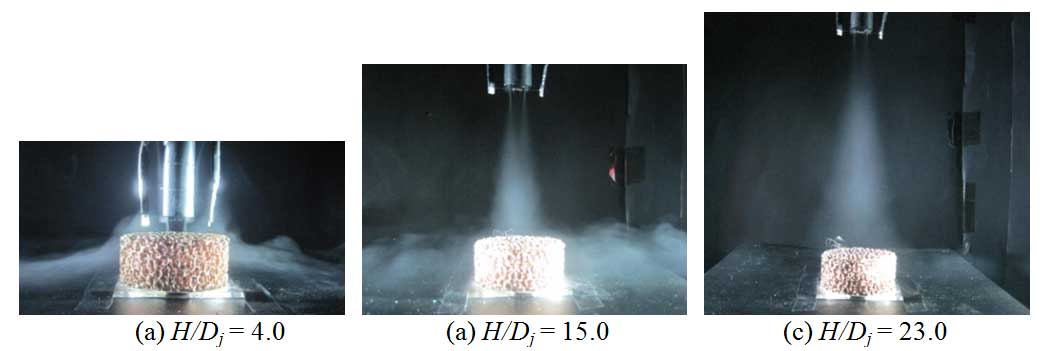

图23 给出了金属泡沫在圆形射流下的试验系统示意图。圆形射流按照射流雷诺数的不同具有不同的流动结构。图24 给出了半湍流射流(Rej = 1,800)和湍流射流(Rej = 7,500)的自由射流的流场可视化图片。半湍流射流存在层流长度(a/Dj~12.0),层流长度结束后才存在与周围流体明显的卷吸作用,无法从可视化图片中直接测量势流核心区的长度。湍流射流不存在层流长度,势流核心区明显(L/Dj=4.0)。

图25 铜泡沫在完全湍流射流下(Rej = 7,500)的可视化流场

图25显示在完全湍流射流下,冲击距离的增加有利于射流流体渗入泡沫,可能使换热效果随着冲击距离的增加而增大;当冲击距离大于一定距离后,射流流体的径向横截面积大于热沉上表面,部分射流流体未能进入泡沫内部,因此换热性能将在最优冲击距离后随着冲击距离的增大而降低。

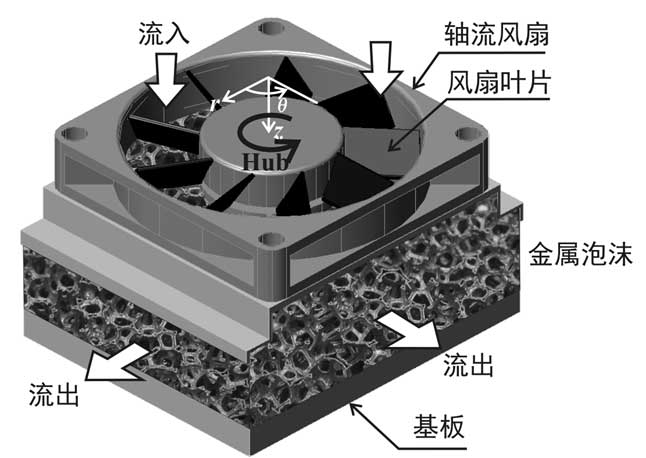

2)金属泡沫在轴流风扇冲击射流下的流动换热性能研究

图26 金属泡沫作为扩展表面用于电子器件冷却

图26给出了金属泡沫作为扩展表面替代常规热沉与轴流风扇相结合用于电子器件冷却的装置示意图。

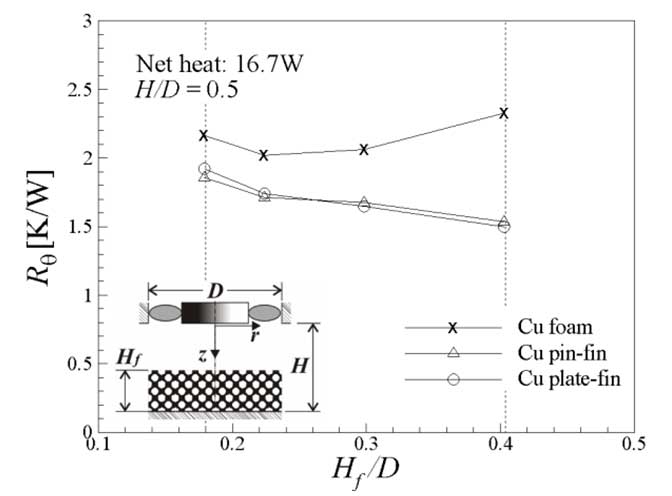

图27 铜泡沫热沉的热阻随泡沫高度的变化

图27显示通孔铜泡沫热沉具有最优的泡沫高度式对应的换热热阻值最低,这是由于泡沫高度较高时流阻较大,阻碍了冷却流体进去泡沫内部,减少了到达加热面附近的冷却流体流量,而高度较低时,泡沫的换热面积减少,不利于换热。与铜泡沫不同,常规的翅片式和翅柱式热沉的热阻则随着高度的减小而增大。

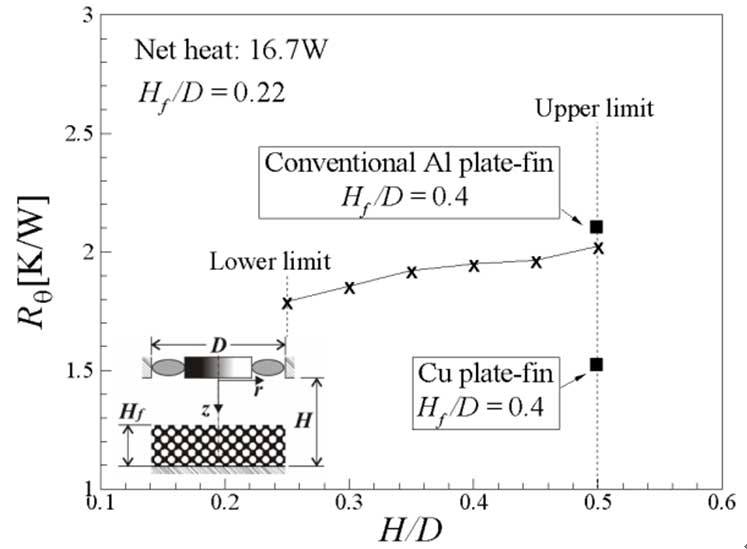

图28 铜泡沫热沉热阻值随冲击距离(H/Dj)的变化

图28显示给定泡沫高度(Hf/Dj = 0.22)时,减小冲击距离(H/Dj)可有效提高铜泡沫热沉的换热性能与传统的翅片式热沉相比,在保持整体换热性能相当的前提下,通孔铜泡沫热沉的重量仅为铜翅片热沉的10%和铝翅片热沉的30%,而体积仅是铜/铝翅片热沉的一半。

8.涡轮机叶片尾缘冷却研究

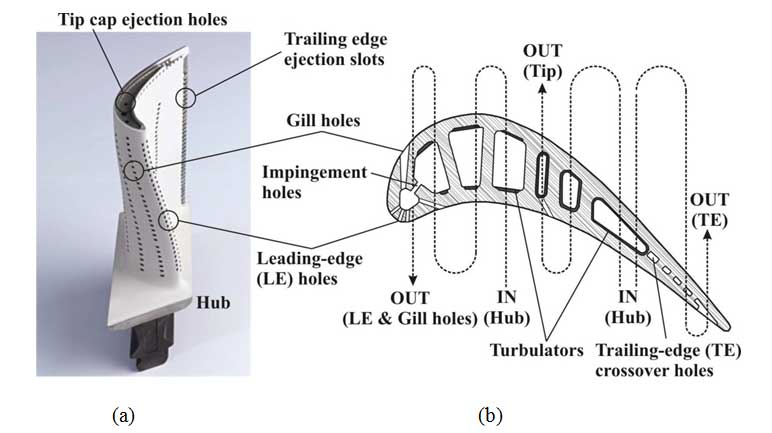

涡轮机的效率是随着涡轮机进气温度的升高而升高的。涡轮机进气温度的升高通常会导致涡轮机叶片的工作温度的升高,而目前涡轮机叶片的工作温度已经超过了叶片材料的融化温度。在Rolls-Royce Trent引擎的发展史中,涡轮机进气温度已经从1944年的1050K (~777ºC)升高到1994年的1750K (~1477ºC)[1]。进气温度的提升虽然有一部分是由于更加耐热的金属材料的应用,例如铬镍铁合金和单晶金属,但是也同时使得叶片的重量更加高,叶片旋转时产生的离心力更大。因此,提升涡轮机更重要的途径是发展冷却叶片的方式。

涡轮机中有大约20%的压缩空气用来冷却叶片,目前对发动机叶片的冷却总体上分为两类:

1. 外部冷却。在这种方式下,冷流体通过叶片壁面上的小孔从内部流出,在壁面外侧生成一层气膜(如图29a所示)。

2. 内部冷却。在这种方式下,叶片上的热量由叶片内部的强制流动以不同的方式带走(如图29b所示)。

图29 高压涡轮机叶片;(a)具有气膜冷却和热障涂层的叶片[2];(b)NASA的E3第一级的高压涡轮机叶片内部冷却系统

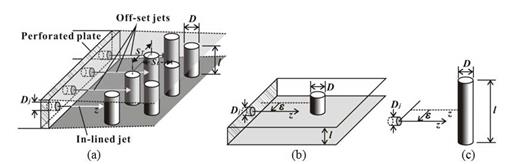

图30 尾缘冷却;(a)实际的包含翅柱束的尾缘冷却结构;(b)简化的具有单个翅柱的结构;(c)简化的具有单个无限长圆柱的结构

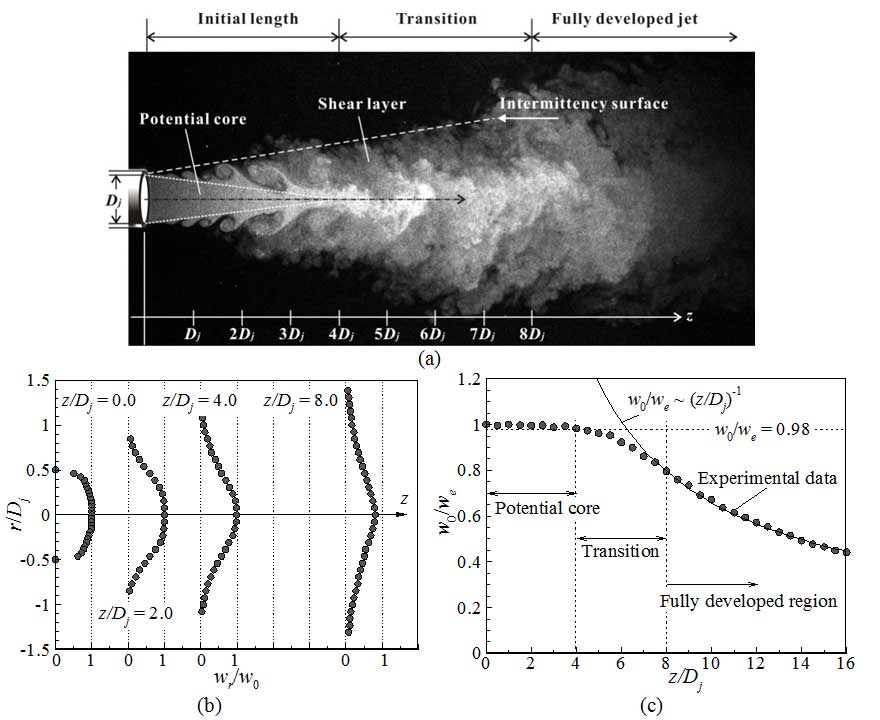

流场的速度分布以及势核反映了流场的基本特性,同时进一步影响着射流管的换热能力。图31分别展示了流场的PIV图、射流管下游不同截面上的流速分布以及轴线上的速度分布,通过这些实验数据,我们对射流管的流场有了清晰的了解。从图中可以看到,本实验中,射流管流场的势核长度大概为射流管直径的4倍左右,经过过渡区的发展,流场达到充分发展区,在该区域中,轴线上的速度与距射流管出口的长度成反比。

图31 雷诺数为2000时的射流管流场;(a)PIV实验图;(b)下游不同截面上的速度分布;(c)中轴线上的速度分布

图32a展示了圆柱在射流下和均匀流中横截面上的换热分布,可以看出,两种不同的冷却方式下,圆柱横截面上的换热规律截然不同:均匀流下,由于边界层分离,产生了换热最低点;而在射流下的势核区内,由于边界层转捩产生了换热二次峰值。对比可知,冲击射流下的换热能力相比于平均流具有一定的优势,而因为冲击射流需要的流体流量更加的少,在实际结构中,若两种冷却方式流量相同,该换热优势将因为流量的因素扩大该优势。

图32b分析了射流管偏移对圆柱表面换热的影响,可以看到,由于偏移,滞止点向圆柱几何滞止点的上游移动,而在上游的二次峰值因为射流管的偏移消失不见。在下游区,由于射流管的偏移,传热二次峰值的位置向下游移动,其数值大小也因此下降。从整体上来说,上游区随偏移量的增大而传热能力下降,下游区随偏移量的增大而传热能力升高。

图32 圆柱横截面上的换热分布;(a)两种不同冷却结构对比;(b)射流管偏移对换热的影响

研究目前取得的一些结论,对工程上具有一定的指导意义,同时,尚有一些问题需要进一步的研究。

下一页:轻质材料电磁性能